中冶京誠工程技術(shù)有限公司(以下簡稱“中冶京誠”)在高端鈦合金制造領(lǐng)域持續(xù)突破創(chuàng)新,針對鈦合金材料高強度、耐腐蝕、輕量化及生物兼容性的獨特優(yōu)勢,以及其在航空航天、海洋工程、生物醫(yī)學(xué)、能源化工等高端制造領(lǐng)域的廣泛應(yīng)用需求,深度整合工藝創(chuàng)新與裝備研發(fā),構(gòu)建起引領(lǐng)行業(yè)的智能制造體系。

面對鈦合金熱加工生產(chǎn)工藝復(fù)雜、技術(shù)門檻高的行業(yè)痛點,中冶京誠依托冶金領(lǐng)域七十余年的技術(shù)積淀,系統(tǒng)研究了熱加工全流程工序,創(chuàng)新構(gòu)建了“工藝-裝備-智控”三位一體的鈦合金智造體系。該體系有效攻克了鈦合金材料加工領(lǐng)域「溫度敏感特性難控制、微觀組織均勻性難保障、尺寸精度一致性難滿足」三大技術(shù)壁壘,推動鈦合金棒線材生產(chǎn)實現(xiàn)從傳統(tǒng)制造向智能制造的跨越式發(fā)展,為行業(yè)樹立了高效穩(wěn)定生產(chǎn)與可持續(xù)發(fā)展協(xié)同推進的新標(biāo)桿。

工藝核心技術(shù)

鈦合金棒線材熱軋生產(chǎn)工藝復(fù)雜,在軋制理論和溫度控制方面存在顯著的技術(shù)挑戰(zhàn)。

材料特性的研究:鈦合金在高溫下的塑性變形機理復(fù)雜,其流變應(yīng)力對溫度、應(yīng)變速率和微觀組織高度敏感。深入開展鈦合金的熱物性參數(shù)和在不同變形參數(shù)下熱變形特性及組織演化規(guī)律的研究,建立了不同鈦合金牌號的復(fù)雜材料模型數(shù)據(jù)庫,為軋制工藝設(shè)計和設(shè)備開發(fā)提供了理論依據(jù)和數(shù)據(jù)支撐。

控軋技術(shù)的研究:鈦合金的熱軋加工溫度窗口狹窄,熱加工參數(shù)的微小波動,容易引發(fā)晶粒粗化或表面裂紋等缺陷。創(chuàng)新建立生產(chǎn)線先進的溫度控制手段,保證整個熱加工區(qū)間均處于材料的可加工溫度范圍內(nèi),最終獲得理想的內(nèi)部組織和通條高度一致的材料性能。

關(guān)鍵裝備技術(shù)

中冶京誠針對鈦合金生產(chǎn)的高標(biāo)準(zhǔn)要求,研發(fā)了一系列核心裝備,確保了生產(chǎn)的穩(wěn)定性。包括橫移可逆開坯機、第六代短應(yīng)力線軋機、液壓拉桿精密軋機、模塊軋機、系列化飛剪及線材卷曲機。

橫移可逆開坯機:憑借先進的設(shè)計理念和制造工藝,該裝備成為鈦合金加工領(lǐng)域的核心裝備。橫移式可逆開坯機采用軋線固定、軋機橫移的方式,特別適用于鈦合金軋制,采用全自動柔性匹配技術(shù),實現(xiàn)橫移、拋鋼、翻鋼、對中以及軋件直線供給等多項功能,縮短道次間歇時間,優(yōu)化速度控制,防止劃傷。

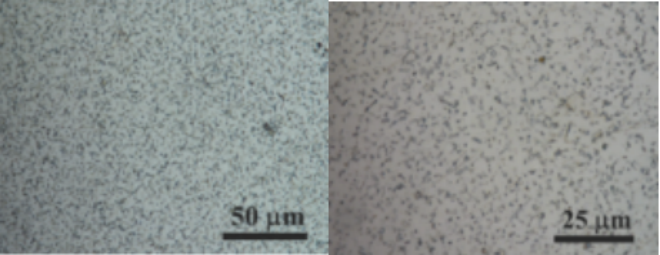

設(shè)備具有高承載能力和高剛度,采用液壓鎖定及封裝滾動導(dǎo)衛(wèi)設(shè)計,滿足GJB2218A2級標(biāo)準(zhǔn)要求,顯微組織達到2級水平,等軸α尺寸分布均勻,有效提升了產(chǎn)品穩(wěn)定性和可靠性。

第六代短應(yīng)力線軋機:ZJD-VI第六代高剛度短應(yīng)力線軋機具備卓越的精度控制能力,在承載過程中變形量極小,整體應(yīng)變值穩(wěn)定控制在0.2微米/千牛以下,能夠有效抵御外力干擾,確保軋制過程的穩(wěn)定性以及產(chǎn)品質(zhì)量。設(shè)備采用反掛式封裝平衡裝置、雙側(cè)球面防竄機構(gòu)以及三重密封系統(tǒng),支持輥縫與孔槽的自動調(diào)整及整體快速更換功能。其系列化機型全面覆蓋型鋼領(lǐng)域,累計裝機量超過4000臺。

液壓拉桿精密軋機:配備了先進的液壓拉桿系統(tǒng),該系統(tǒng)能夠精準(zhǔn)實現(xiàn)機架彈簧的調(diào)零,并精確施加預(yù)撓度載荷。工作時,通過獨立的壓力設(shè)定,動態(tài)且精準(zhǔn)地分配軋輥所受壓力,從而保障軋輥運行的平衡性以及壓力在軋輥間分布的均勻性。軋制過程中,機械調(diào)節(jié)與徑向液壓預(yù)載荷協(xié)同作用,快速有效地補償軋制變形,及時消除輥縫偏差,確保軋制過程的穩(wěn)定性。此外,設(shè)備還集成了剛度補償功能,即使在多種復(fù)雜工況下,也能使成品精度始終穩(wěn)定達到1/3DIN標(biāo)準(zhǔn)。

該軋機特別適用于航空級鈦合金等高端難加工材料的軋制,能夠滿足航空航天、醫(yī)療等領(lǐng)域?qū)Σ牧暇纫髽O高的生產(chǎn)需求,助力相關(guān)產(chǎn)業(yè)制造出高性能、高精度的產(chǎn)品。

模塊軋機:采用高剛度偏心套與解耦式傳動箱,有效提升設(shè)備剛性與運行穩(wěn)定性,確保動力傳輸?shù)木珳?zhǔn)性。通過優(yōu)化設(shè)計的油膜軸承,顯著降低摩擦損耗,進一步增強設(shè)備耐用性。依托強大的承載能力和緊湊的小輥環(huán)結(jié)構(gòu),成功攻克小規(guī)格鈦合金軋制的技術(shù)難題,實現(xiàn)單次產(chǎn)出重達227kg的大盤重材料,其顯微組織完全符合GJB2219A-2018 A1級標(biāo)準(zhǔn)。

在航空級鈦合金產(chǎn)品的生產(chǎn)過程中,模塊軋機能夠?qū)崿F(xiàn)高一致性和高穩(wěn)定性的連續(xù)化生產(chǎn),為航空航天等高精尖領(lǐng)域提供了可靠、優(yōu)質(zhì)的材料保障,有力推動了相關(guān)產(chǎn)業(yè)制造水平的提升。

系列化剪機:涵蓋龍門剪、曲柄剪、回轉(zhuǎn)剪、組合剪、橫移剪、連續(xù)剪等50多個系列化剪機產(chǎn)品,適配多種工藝場景,并支持全流程定制。設(shè)備采用高承載結(jié)構(gòu)設(shè)計,具備卓越的抗沖擊性能,可選配雙速比、雙剪刃及伺服系統(tǒng)。

剪切規(guī)格范圍為Φ6~Φ185mm,速度調(diào)節(jié)范圍廣泛,精度控制在≤3‰V以內(nèi),倍尺誤差小于±50mm,有效保障剪切的一致性和精確性。

電氣智能化:航空級鈦合金全流程全自動智能控制系統(tǒng),涉及不同鈦材的軋制工藝、機電液一體化的過程綜合控制,創(chuàng)新融合一鍵軋制、任意道次自動起軋及強大的自適應(yīng)模擬軋制,動態(tài)多向?qū)崟r監(jiān)測鋼溫、速度及設(shè)備狀態(tài),自主靈活地切換軋制模式,并深度適配鈦合金復(fù)雜多變的軋制工藝,智慧軋鈦。

推廣與應(yīng)用

中冶京誠在高合金領(lǐng)域的技術(shù)積累深厚,業(yè)績豐富。先后完成了寶鋼特鋼、東北特鋼、太鋼、永興特鋼、申源特鋼、煙臺華新不銹鋼等高合金棒線工程。

2020年,天成鈦業(yè)棒線項目建成投產(chǎn),成功打造了國內(nèi)首條鈦合金全自動棒線智能化生產(chǎn)線,引領(lǐng)了鈦行業(yè)的技術(shù)進步,樹立了行業(yè)標(biāo)桿。2024年,西部超導(dǎo)棒線項目取得顯著成果,成功軋制出高等級鈦合金及高溫合金棒線產(chǎn)品,進一步鞏固了中冶京誠在該領(lǐng)域的技術(shù)領(lǐng)先地位。

中冶京誠在鈦合金生產(chǎn)領(lǐng)域持續(xù)深耕,先后摘獲冶金科技進步獎一等獎、有色科技進步獎一等獎、五礦集團科技進步獎一等獎、中國中冶科技進步獎一等獎等多項獎勵。這些榮譽不僅鐫刻了中冶京誠技術(shù)突破的里程碑,更轉(zhuǎn)化為企業(yè)在鈦合金領(lǐng)域持續(xù)精進的動能。