顧廷權

OT(運營技術)與ICT(信息通信技術)加速融合為OICT是大勢所趨,必將給鋼鐵行業傳統的運營管理與控制系統帶來顛覆性變革,逐步取代傳統OT技術及其組網形態,并通過全連接、虛擬化(數字化)、云化和閉環控制等實現資源全局優化。同時,鋼鐵行業因具有流程連續化、重資產、信息密集、高能耗、高排放、工況環境惡劣、高危險性、強干擾、無線通訊信號屏蔽點多面廣等特點,也對“5G+工業互聯網”提出了更加嚴苛的要求。

目前鋼鐵運營管控系統通常由5級構成:L0——感知與執行設備級,L1——基礎自動化控制級(PLC),L2——過程計算機控制系統級(PCS),L3——制造執行系統級(MES),L4——企業資源規劃級(ERP)。

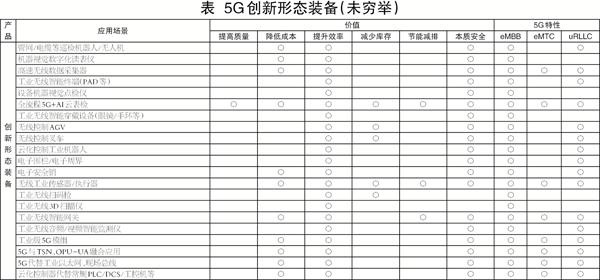

從微觀上看,鋼鐵行業的OT,可以理解為操控,比如操控一臺設備,涉及基礎自動化電氣控制級PLC(可編程邏輯控制器)/DCS(分散控制系統)/工控機(L1);從中觀上看,可以理解為運行,比如運行一條生產線,涉及L1和過程計算機控制級PCS(過程控制系統)(L2)。感知與執行設備級L0和L1、L2,是目前比較通行的對OT范疇的狹義理解。狹義的OT將是5G無線連接進入鋼鐵行業核心制造環節的主戰場,也是充分發揮5G關鍵特性和體現其核心價值的主陣地(如表所示)。

5G賦能鋼鐵制造流程L1級——由現有的“電子+電氣”架構逐步向新型的“計算+通信”架構演進,較短掃描周期(20毫秒以上,約能夠覆蓋基礎自動化控制70%以上的場景)邏輯(控制功能)與參數自動控制功能逐步向邊緣云側遷移,真正實現一條產線上各個設備之間橫向集成與數據自動流動,進而實現整條產線“小閉環優化控制”。泛在云化控制等將逐步取代傳統PLC、DCS以及工控機等,實現實時操作系統、工控開發環境、5G時間敏感與確定性網絡、統一開放協議等核心技術安全可信。

5G賦能鋼鐵制造流程L2級——逐步由現有的各個產線L2系統獨立架構向多產線共享系統架構演進,過程控制功能逐步向邊緣云側遷移,真正實現上下游產線之間橫向集成、L1與L2級之間縱向集成和數據自動流動,實現L1與L2之間、上下游產線之間“中閉環優化控制”。

從宏觀上看,OT則可以理解為運營,比如運營一家鋼企,涉及制造執行管控層(L3)、企業資源規劃層(L4)以及商務智能等。現階段不宜將所有數據都上中心云,端側和邊緣云(根據國際數據公司IDC預測,將有超過50%的數據在邊緣側處理)應該分擔起必要的數據處理、存儲和分析計算等功能。

當前,5G在廣義OT層面的主要應用場景包括工序(如煉鋼、熱軋、冷軋等)遠程控制與集中操控、設備預測性維護、能效與排放監控、人機物安全監控等。5G賦能鋼鐵制造流程L3級,可以真正實現L1~L3之間、上下游工序之間“大閉環優化控制”。

筆者認為,為了支撐鋼鐵智慧制造,實現鋼鐵運營、管理、研發、制造、營銷等全流程資源優化,非常有必要建立“5G+工業互聯網”系統,為各類要素之間的智能互聯互通互操作、數據自動流動提供綜合解決方案,實現任何人在任何時間、任何地點都可以投入工作。“5G+工業互聯網”的技術發展方向主要包括硬件與系統軟件通用化、有線通信無線化、通信協議統一開放化、通信實時確定化、軟件定義網絡、網絡功能虛擬化、運營管理與控制功能云化等,將變革傳統鋼企的商業規則和經營模式,形成客戶驅動鋼企直接滿足其需求的生態圈。

(作者系華為5GtoB鋼鐵行業首席專家)

《中國冶金報》(2021年11月16日 04版四版)